企业免费推广平台

废气参数

表 企业提供废气收集点参数

油库工段 | ||||

序号 | 名 称 及 规 格 | 数量 | 放散管直径 DNmm | 介质 |

1 | 焦油贮槽 DN14200 H=13865 VN1850m3 | 4 | DN80 | 苯 |

2 | 粗苯贮槽 DN17000 H=15850 VN3000m3 | 2 | DN80 | 苯 |

粗苯贮槽 DN10500 H=12485 VN900m3 | 2 | DN80 | 苯 | |

3 | 洗油贮槽 DN6000 H=5585 VN130m3 | 2 | DN80 | 洗油 |

4 | 浓硫酸贮槽 DN9000 H=9725 VN550m3 | 2 | DN80 | 硫酸 |

5 | 附脱水器 DN500 H=500 | 2 | DN80 | 焦油 |

6 | 浓碱贮槽 DN6000 H=6965 VN170m3 | 2 | DN80 | 液碱 |

7 | 洗油卸车槽 DN1800 L=4500 VN9m3 | 1 | DN50 | 洗油 |

8 | 卸酸槽 DN1800 L=4500 VN9m3 | 1 | DN80 | 硫酸 |

9 | 卸碱槽 DN1800 L=4500 VN9m3 | 1 | DN80 | 液碱 |

10 | 苯放空槽 DN1800 L=4500 VN9m3 | 1 | DN80 | 苯 |

11 | 分离水放空槽 DN1800 L=4500 VN9m3 | 1 | DN80 | 焦油 |

168装卸站及化产油库装车台 | ||||

1 | 苯产品汽车鹤管 | 5 | DN150 | 苯 |

2 | 甲苯产品汽车鹤管 | 2 | DN150 | 甲苯 |

3 | 非芳产品汽车鹤管 | 1 | DN100 | 非芳烃 |

4 | 重苯产品汽车鹤管 | 1 | DN100 | 重苯 |

5 | 二甲产品汽车鹤管 | 1 | DN100 | 二甲苯 |

6 | 焦油产品汽车鹤管 | 4 | DN100 | 煤焦油 |

精苯车间库区 | ||||

1 | 粗苯储罐ID12500mm,TL12500mm,V=1500m3 | 3 | DN80 | 粗苯 |

2 | 非芳烃储罐ID5500mm,TL7000mm,V=160m3 | 1 | DN80 | 非芳烃 |

3 | 重芳烃储罐ID5500mm,TL7000mm,V=160m3 | 2 | DN80 | 重芳烃 |

4 | 精苯储罐ID12500mm,TL12500mm,V=1500m3 | 3 | DN80 | 精苯 |

5 | 甲苯储罐 ID8500mm,TL8500mm,V=500m3 | 2 | DN80 | 甲苯 |

6 | 二甲苯储罐ID5500mm,TL7000mm,V=160m3 | 2 | DN80 | 二甲苯 |

依据罐区数量和需要收集的点位,设计集风罩。

工况总风量按12000 CMH计算,其中焦油储罐和焦油卸车废气约3500CMH,温度约为70℃。

2 设计目标

1、整体系统处理效率≥98%;

2、RTO系统处理效率≥98%;

3、处理完尾气可燃气体成分含量小于0.3%。

4、排气筒污染物VOCs排放指标≤60mg/m3。

挥发性有机物(VOC)治理为新建工艺装置,参照《炼焦化学工业污染物排放标准》(GB16171-2012)中表6大气污染物特别排放浓度限值、河北工业企业挥发性有机气体排放标准(现有企业自2017年1月1日实施)及山东省挥发有机物排放标准。

挥发性有机物(VOC)治理为新建工艺装置,参照《炼焦化学工业污染物排放标准》(GB16171-2012)中表6大气污染物特别排放浓度限值、河北工业企业挥发性有机气体排放标准(现有企业自2017年1月1日实施)及山东省挥发有机物排放标准。

序号 | 污染物排放环节 | 甲苯 | 二甲苯 | 苯并[a]芘 | 氰化氢 | 苯 | 酚类 | 非甲烷总烃 | 氮氧化物 | 氨 | 硫化氢 | VOCs |

1 | 冷鼓、库区焦油各类贮槽 | 0.3?g/m3 | 1.0 | 50 | 50 | 10 | 1 | 60 | ||||

2 | 苯贮槽 | 2 | 60 | |||||||||

3 | 甲醇、精苯 | 5 | 8 | 2 | 50 | 60 |

企业要求指标:满足以上标准的前提下,排气筒污染物VOCs排放指标≤60mg/m3。

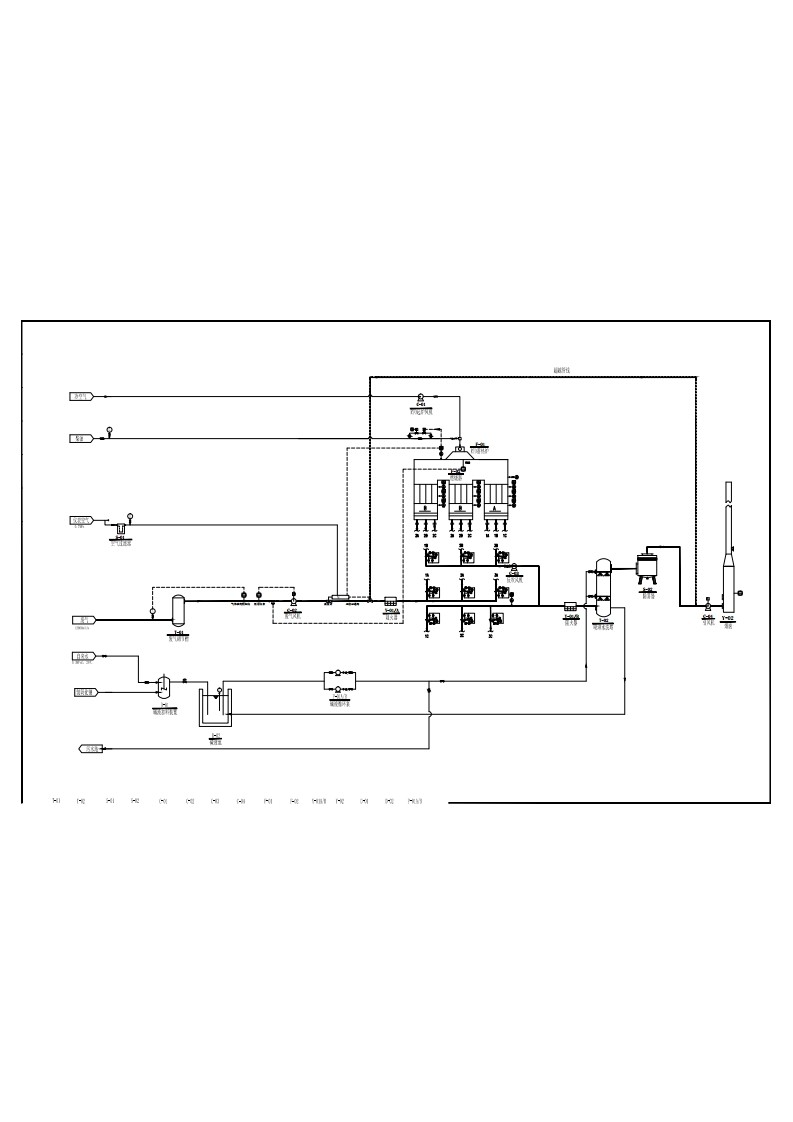

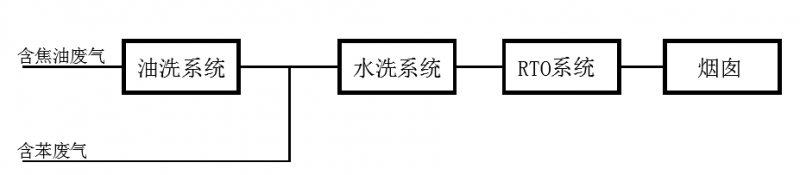

1 系统流程

本项目针对生产车间产生的废气,采用预处理过滤加RTO焚烧和碱洗塔的系统。能够高效的去除有机废气,满足排放要求。

焦油槽和焦油装卸车尾气收集后,用带伴热的尾气收集管道连接至洗油吸收装置,洗油从射流喷射器上部进入,从下部流出时会产生负压,此过程产生的负压可作为吸收焦油尾气的动力,因射流喷射器内部为负压状态,通过管道连接的储罐为常压或者高压,产生的废气会从高压处流向低压处,因此废气被吸入射流喷射器内,在装置内废气和洗油充分的接触洗涤,传质传热,焦油尾气中的有机物被洗油洗涤吸收,在射流喷射器中进行过一次洗涤的焦油尾气上升至顶部,再进入洗涤塔内,与上部喷淋下来的干净洗油继续逆流接触进行二次洗涤过程,洗涤后的尾气接至蓄热式焚烧系统。洗油富油后经洗漆循环泵送至原料罐区。

RTO利用了热氧化以及热回收相结合的方法高效的去除了污染物,同时也最大化的节省了操作成本。

热氧化是指大部分的VOCs被破坏,与氧气结合生成水蒸汽和二氧化碳的过程,水蒸汽和二氧化碳都属于环境友好物质,可以被安全的排放入大气中。

热氧化过程首先是将污染的空气加热到800℃和 1038℃温度范围内,并维持这一温度0.8到1.5秒钟。在这样的温度下,有机物高温裂解,并与氧气结合生成二氧化碳和水蒸气。蓄热式焚烧炉的热回收效率可做到95%或以上,经过蓄热砖热回收后,只需要补充5%的热能即可维持RTO自燃。可节约大部分能源,减小能源消耗。

蓄热式热回收系统可利用大量的耐热性陶瓷材料来储存和释放热能。陶瓷材料可以允许气流自由通过,并且提供最大的比表面积来促进热能的传递。这些陶瓷体被固定在有内保温的氧化塔里,并与含内保温的燃烧室相连接。

单燃料炉头安装在燃烧室里,在这里主要发生热氧化过程。切换阀的设计实现气体在各个焚烧室的切换。

本站提醒: 以上信息由用户在商名网发布,信息的真实性请自行辨别。服务协议 - 信息投诉/删除/联系本站

江苏朗拜恩环保设备有限公司 Copyright © 商名网营销建站平台 All Rights Reserved.